PMMA射出成形プロセス

PMMA射出成形プロセス

アクリル、その化学名はポリメチルメタクリレート(英語でPMMA)と呼ばれます。PMMAの表面硬度が低く、引っかきやすく、耐衝撃性が低く、成形流動性が悪いなどの欠点から、PMMAの変更が次々と登場しています。メタクリル酸メチルとスチレンおよびブタジエンの共重合、PMMAとPCのブレンドなど。

PMMAの流れはPSやABSよりも悪く、溶融粘度は温度変化に敏感です。成形工程では、主に射出温度から溶融粘度が変化します。PMMAは、溶融温度が160°Cを超え、分解温度が270°Cのアモルファスポリマーです。

1.1。 プラスチック加工

PMMAにはある程度の吸水率があり、吸水率は0.3〜0.4%であり、射出成形の湿度は0.1%未満、通常は0.04%である必要があります。水の存在は、気泡、ガスライン、および溶融物の透明性の低下を引き起こします。だからそれは乾燥する必要があります。乾燥温度は80〜90℃、時間は3時間以上です。リサイクル材は100%使用できる場合もあります。実際の量は品質要件によって異なり、通常は30%を超えます。リサイクルされた材料は汚染を避ける必要があります。そうしないと、完成品の透明性と特性に影響を及ぼします。

2.射出成形機の選択

PMMAには、射出成形機に関する特別な要件はありません。溶融粘度が高いため、より深いスクリュー溝とより大きな直径のノズル穴が必要です。製品の強度が高い場合は、長さ対直径の比率が大きいスクリューを使用して低温可塑化を行う必要があります。さらに、PMMAはドライホッパーに保管する必要があります。

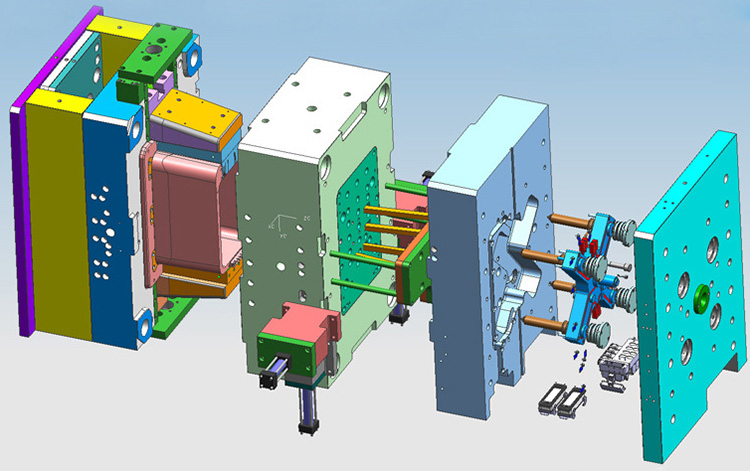

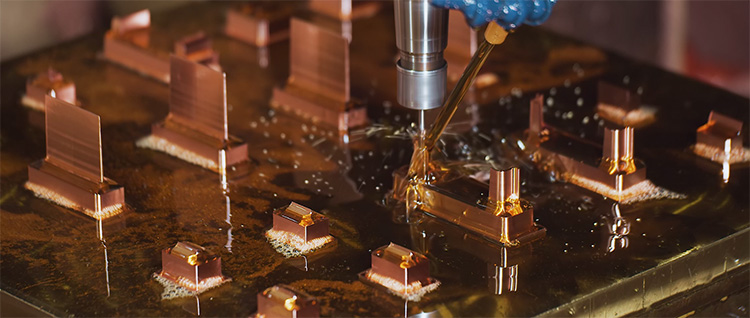

3.金型とゲートの設計

金型温度は60℃〜80℃で、スプルーの直径は内側のテーパーと一致している必要があります。最適な角度は5°〜7°です。4mm以上を射出する場合は、角度は7°である必要があります。スプルーの直径は8〜10mmに達する可能性があり、ゲートの全長は50mmを超えてはなりません。肉厚が4mm未満の製品の場合、ランナーの直径は6〜8mmにする必要があります。肉厚が4mmを超える製品の場合、ランナーの直径は8〜12mmにする必要があります。斜めの扇形の板状ゲートの深さは0.7〜0.9t(tは製品の壁の厚さ)で、ニードルゲートの直径は0.8〜2mmである必要があります。低粘度の場合は、小さいサイズを使用する必要があります。

一般的な通気孔の深さは0.05未満、幅は6mmです。キャビティ部分の離型角度は30'-1°から35'-1°30°の間です。

4.融解温度

エアインジェクション方式で測定できます。サプライヤーから提供された情報に応じて、210°Cから270°Cの範囲です。

後部座席を引き抜き、射出成形機のノズルをスプルーブッシュから離してから、手動で可塑化射出成形(空気射出成形)を行います。

5.注入温度

高速射出を使用できますが、高い内部応力を回避するために、低速-高速-低速などの多段射出を使用することをお勧めします。厚い部品を射出する場合は、低速を使用します。

6.滞留時間

温度が260℃の場合、滞留時間は10分を超えてはならず、温度が270℃の場合、滞留時間は8分を超えてはなりません。