プラスチック射出成形金型の構造分類の違い

の構造分類の違いプラスチック射出成形金型

プラスチック製品の構造とさまざまな製品要件に応じて、射出成形金型の構造も異なります。一般的な射出成形金型構造には、単一パーティング面射出成形金型、マルチパーティング面射出成形金型、傾斜ガイド ポスト サイド コア引き射出成形金型、傾斜ピン コア引き射出成形金型、およびホット ランナー射出成形金型が含まれます。

1.シングルパーティング面射出成形金型;

単一パーティング面射出成形金型は、大水口射出成形金型で一般的に見られる 2 プレート射出成形金型とも呼ばれます。このタイプの金型は構造が簡単で、プラスチック部品の成形に強い実用性があるため、広く使用されています。この種の金型の欠点は、ゲートが大きく、ゲートを除去する工程が追加されることが多く、製品の表面にゲート跡が残ることです。したがって、製品の表面に高い要件がない射出成形製品に適しています。

2.マルチパーティング表面射出成形金型;

マルチパーティング サーフェス射出成形金型には 2 つ以上のパーティング サーフェスがあり、その中でもダブル パーティング サーフェスが最も一般的です。ダブルパーティング面の射出成形金型は、多くの場合、3 プレート金型と呼ばれます。このような金型は、ポイントゲート射出の製品によく使われることから、ファインノズル金型とも呼ばれています。ダブルパーティングサーフェス射出成形金型は広く使用されており、主にポイントゲートを備えたシングルキャビティまたはマルチキャビティ金型、固定金型の側面にサイドパーティング機構を備えた金型、およびシーケンシャルパーティング金型を必要とするプラスチック部品構造に使用されています。

マルチパーティング面射出成形金型

1回目のパーティングはランナーの凝固物を引き抜くのが目的で、2回目のパーティングは供給口を壊してランナーの凝固物をプラスチック部品から分離するため、排出されたプラスチック部品を成形機から取り外す必要がありません。ランナーコンジールハンドリング。

3. 傾斜したガイドピラーの横方向のコアを引っ張るための射出成形金型;

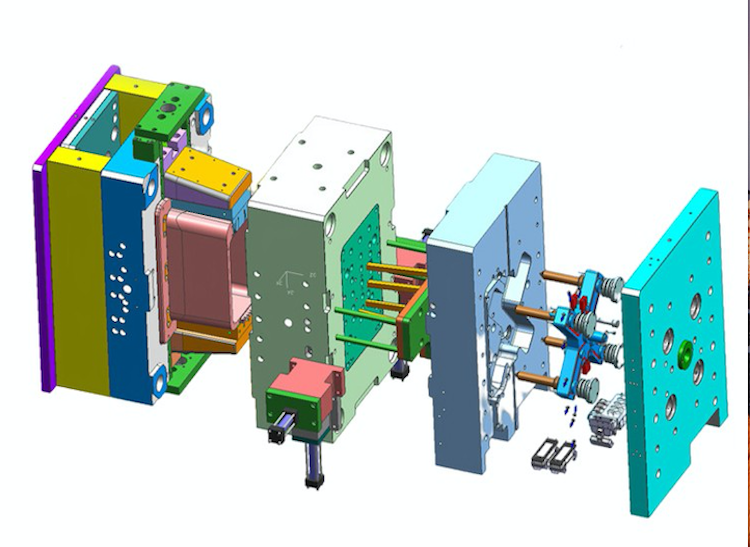

プラスチック部品の側壁に貫通穴、凹部、ボスなどの特徴がある場合、成形部品を横方向に移動させる必要があり、コアを横方向に移動させる機構全体を横コア引き機構または横方向のコア引っ張り機構。コアプル機構。傾斜ガイドポスト横コアプル、油圧コアプル、空気圧コアプルなど、多くのタイプの横コアプルメカニズムがあり、その中で最も一般的なのは傾斜ガイドピラー横コアプルメカニズムです。図 3.25 に示します。金型を開くと、まず傾斜したガイド コラムがスライダを駆動して外側に移動し、サイド コアが製品から完全に抜けると、エジェクタ機構が動き始め、製品を排出します。

傾斜ガイドコラムの横コア引き用射出成形金型

4.斜めのピンの内側のコアを引っ張る射出成形金型;

製品内部にアンダーカットがある場合は、斜めピンを使用してアンダーカットを形成する必要があります。このような斜めピンの金型を総称して斜めピン内抜き射出成形金型と呼んでいます。このタイプの金型構造は比較的複雑で、金型にチルト ピン機構を追加する必要があります。金型を開くときは、まず前金型と後金型を開き、射出成形機のエジェクター機構が金型の天板を押して離型方向に移動します。ストリッピング機構が製品を排出します。

斜めピン内抜き用射出成形金型

5.ホットランナー射出成形金型;

自動射出成形プロセスの急速な発展に伴い、ホットランナー射出成形金型が徐々に促進され、使用されています。一般的な射出成形金型との違いは、射出成形プロセス中にゲート システム内のプラスチックが凝固せず、プラスチック パーツと一緒に脱型されないことです。そのため、この金型はランナーレス金型とも呼ばれます。この金型の主な利点は次のとおりです。

①基本的にムダのない加工を実現し、原材料の節約はもちろん、冷えた材料を切る工程も省きます。

②供給系の圧力損失を低減し、射出圧力をフルに活用することで、プラスチック部品の品質確保に貢献します。

ホットランナー射出成形金型

ホット ランナーの射出成形金型は簡単に区別できます。一般的に、上記の写真、ケーブル、および金型ジャンクション ボックスがあるものはすべてホット ランナー金型です。

したがって、ホットランナー射出成形金型の構造は複雑で、コストが高く、金型温度の制御が厳しく、大量生産に適しています。